Accéder à nos programmes de formation par les points jaunes, et contactez-nous pour trouver les réponses à vos questions dans le meilleur délai.

.

A partir de vos besoins et objectifs de montée en compétence, nous construisons ensemble un contenu pédagogique qui intègre, si vous le souhaitez, les outils et pratiques déjà en place dans votre entreprise.

En amont de nos interventions, nous proposons un cadre d’intervention avec :

- une évaluations pré-formatives des stagiares,

- des mises en situations par le jeu et/ou des cas pratiques sélectionnés pour correspondre à votre métier.

- un suivi post formation ou un accompagnement.

Découvrez nos formations

Les fondamentaux et la boite à outils du lean management

- inter ou intra

- 2 jours

Dans les entreprises, on constate parfois des relations cloisonnées entre les services, des objectifs mal compris, des réclamations, du stress ou encore une charge de travail estimée trop élevée.

Les conséquences apparaissent par la perturbation des flux qui subissent des dysfonctionnements et génèrent des gaspillages.

La pratique du « Lean Management », conduit à un constat opposé. La démarche trouve sa source dans l’état d’esprit et les comportements collaboratifs des personnes. La formation développe ces lignes de conduite (Kaizen : changer pour mieux) qui fédèrent le personnel, favorisent l’écoute et l’expérimentation des idées du terrain. Et c’est à partir de cette cohésion d’équipe que les améliorations opérationnelles se construisent. Nous ouvrons alors la boite à outils des méthodes qui suppriment les gaspillages, les surcharges, et permettent de maîtriser la variabilité des composants et du process.

Ce module de formation présente les clés du management et de la cohésion d’équipe et met en pratique les outils indispensables de la performance.

Au travers de vidéos et d’une étude sur les flux, chaque stagiaire peut identifier les leviers à déployer ou à approfondir dans son entreprise.

Maîtriser les changements de séries par le SMED

- Atelier présentiel

- 2 jours

Le SMED (Single Minute Exchange of Die) est une technique de changement de série rapide largement éprouvée et applicable dans tous les secteurs d’activité.

Le temps de changement de série est le temps nécessaire pour passer de la dernière pièce d’un lot de production à la première bonne pièce du lot de production suivant.

L’objectif est d’améliorer le TRS (Taux de Rendement Synthétique) ; de gagner en productivité et en flexibilité, de réduire le temps d’arrêt des installations de production , de réduire la taille des lots. L’enjeu est permanent et les solutions apportées doivent être opérationnelles et pérennes.

La formation se déroule au travers d’une mise en situation pratique du secteur de la mécanique d’assemblage. Elle apporte la méthode en 4 étapes qui est complétée par de nombreux exemples de solutions standards pour mieux préparer, assembler, fixer, etc… les changements de format ou de séries deviennent plus simples, ergonomiques et fiables.

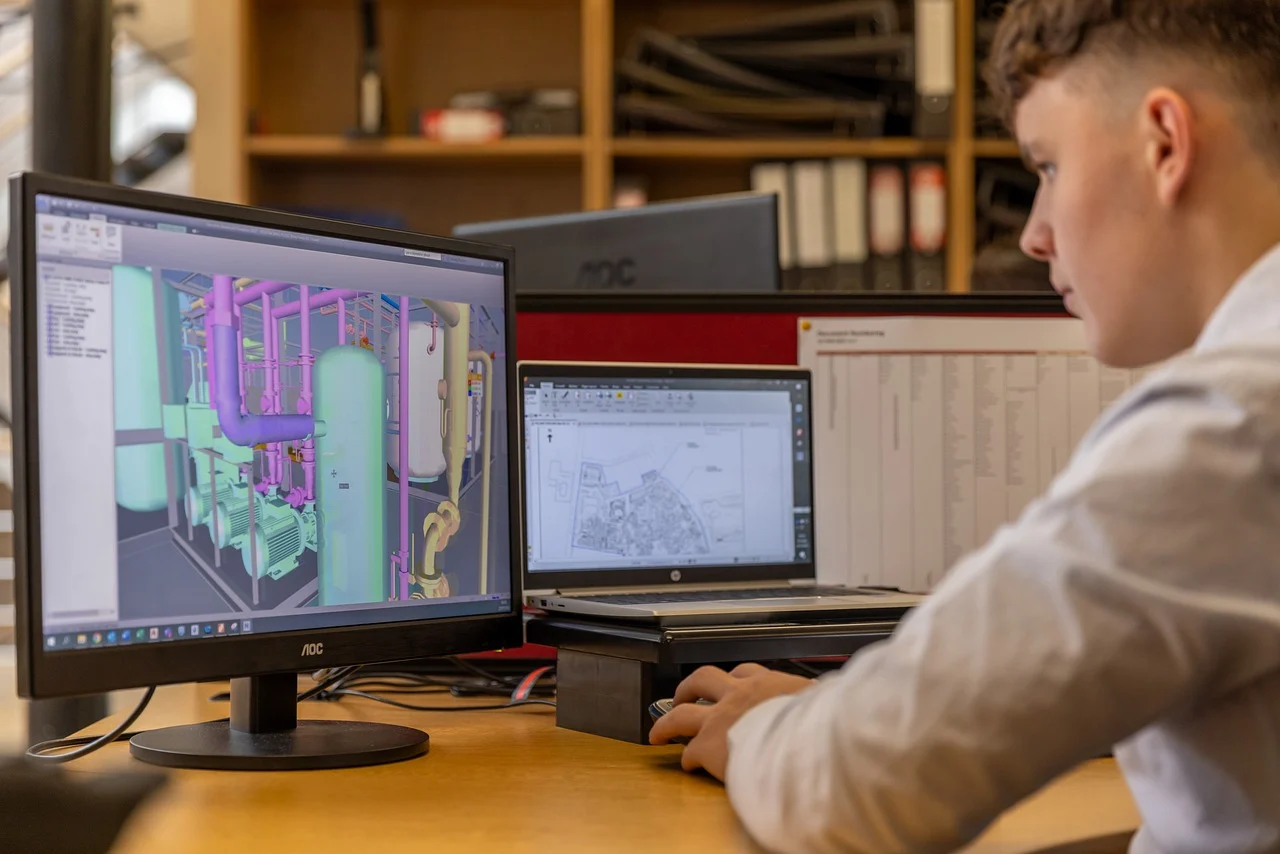

Industrialiser et qualifier le dossier de fabrication

- inter ou intra

- 2 à 3 jours

Pourquoi est-il judicieux de mettre en place une démarche standard pour élaborer un dossier d’industrialisation ?

Lors du déroulement d’un projet industriel, la fonction méthode de l’entreprise occupe une place majeure (faisabilité, coûts, délais, risques, paramètres de réglage, mesure des temps, ergonomie des postes, etc..)

La gamme de fabrication, les plans, les modes opératoires et autres données pour la mise en place des installations techniques sont à organiser conformément au planning et au budget.

Au delà des concepts et outils de la gestion de projet industriel, cette formation propose d’observer différents guides et bonnes pratiques d’entreprises pour améliorer la structure et/ou l’agilité de son processus interne.

Les principaux livrables d’industrialisation sont présentés afin d’identifier les bons leviers à développer.

Déployer et animer la méthode 5S à son poste de travail

- inter ou intra

- 1 jour

Dans un environnement mal organisé les problèmes ne sont pas visibles, car ils n’apparaissent pas clairement et distinctement.

Avec la méthode 5S, l’ordre, le rangement et la propreté des postes de travail aide les équipes a découvrir les situations anormales dès leur apparition.

Ceci permet d’agir immédiatement en corrigeant un écart au standard et d’éviter la survenue d’un problème.

La méthode est pragmatique. Les résultats se mesurent à tous les niveaux : meilleures conditions de travail, qualité des produits, fiabilité des moyens, sécurité, environnement, motivation et performance.

Faire bon du premier coup à son poste de travail

- inter ou intra

- 1 jour

Dans un contexte ou beaucoup d’éléments peuvent être nouveaux d’un poste à poste, d’une personne à l’autre, d’un produit à l’autre, etc… comment faire bon du premier coup ?

La réponse est liée à l’ensemble des facteurs qui inter-agissent au poste de travail et la réponse n’est pas évidente, mais il existe néanmoins des méthodes à suivre…. L’enjeu est majeur car une erreur est couteuse et particulièrement lorsqu’elle n’est pas détectée. Cela peut avoir des conséquences majeures.

Ce module propose de définir les facteurs de risques (sur la qualité, sur les moyens et méthodes) et les outils possibles pour assurer la qualité dès la premiere pièce.

De l'analyse fonctionnelle au cahier des charges

- Inter ou intra

- 2 jours

Qu’il s’agissent de concevoir une solution innovante, d’améliorer ou de sous traiter (produit, prestation, procédé, processus), la rédaction du cahier des charges fonctionnel est une étape essentielle pour définir le résultat recherché.

Quelle que soit le niveau de complexité d’un projet nous avons trop souvent tendance à raisonner trop tôt solution. C’est prendre le risque de négliger un besoin qui peut être déterminant pour la réussite du projet.

L’analyse fonctionnelle permet de répondre à chaque besoin, en considérant l’ensemble des situations de vie de la création à la destruction et/ou au recyclage. Les recherches de solutions sont focalisées vers ces besoins et dimensionnées au juste nécessaire de coût qui correspond à ce que le client est prêt à payer par fonction et globalement.

Yokoten : Partager les leçons apprises et les meilleures pratiques

- Intra

- 1 à 2 jours

Le langage Japonais introduit 2 mots clés majeurs : le Kaizen qui signifie

« Changer pour Mieux » c’est à dire partout, chaque jour, et pour tout le monde, et Le Yokoten qui consiste à diffuser « horizontalement » les bonnes pratiques apprises.

Il s’agit de mettre en place une mutualisation des expériences et du savoir faire entre toutes les personnes et tous les services de l’entreprise.

Yokoten est véritablement l’attitude pour faire gagner son entreprise. Chaque idée ou expérience partagée rejoint la posture du Yokoten. Selon l’organisation adoptée, il est possible d’enrichir une base de données qui collecte des connaissances techniques. Des données qui peuvent ainsi être classées et répertoriées lors des projets d’amélioration ou pour aider à résoudre un problème.

Il en ressort de nombreux gains en temps, et en qualité pour ne pas reproduire les mêmes erreurs. De plus, la démarche assure le maintien développement des connaissances internes à l’entreprise.

Implanter un nouvel atelier et améliorer les flux

- Intra

- 2 à 3 jours

L’implantation des moyens industriels et logistiques (approvisionnement, stockage et livraison) est parfois inadaptée à l’évolution des volumes de production ; on peut ainsi observer des croisements de flux, des postes goulots ou encore des trajets inutiles..

Ceci dans un contexte ou la conception des locaux et la mise en place des infrastructures en énergie ne permet pas toujours des réaménagements flexibles d’atelier.

Cette formation apporte les outils méthodologiques qui permettent d’optimiser les flux et d’équilibrer la charge de travail aux postes opérationnels directs et indirects.

La démarche permet d’évaluer l’intérêt d’engager ou non la mise en oeuvre d’une ré-implantation par comparaison entre la situation initiale et la situation future projetée. A partir des prévisions de volume de l’ordonnancement et de l’estimation des coûts du transfert on obtient la valeur du retour sur investissements.

Mesurer les temps et mettre en place l'équilibrage des postes

- Inter ou intra

- 2 jours

Qu’il s’agissent de concevoir une solution innovante, d’améliorer ou de sous traiter (produit, prestation, procédé, processus), la rédaction du cahier des charges fonctionnel est une étape essentielle pour définir le résultat recherché.

Quelle que soit le niveau de complexité d’un projet nous avons trop souvent tendance à raisonner trop tôt solution. C’est prendre le risque de négliger un besoin qui peut être déterminant pour la réussite du projet.

L’analyse fonctionnelle permet de répondre à chaque besoin, en considérant l’ensemble des situations de vie de la création à la destruction et/ou au recyclage. Les recherches de solutions sont focalisées vers ces besoins et dimensionnées au juste nécessaire de coût qui correspond à ce que le client est prêt à payer par fonction et globalement.

La résolution de vos problèmes par la méthode 8D

- Inter ou Intra

- 1 à 2 jours

Reconnue aujourd’hui imbattable dans tous les secteurs d’activité, la méthode 8D a été développée au départ pour assurer l’enjeu de la fiabilité dans l’automobile.

Cette méthode est simple, rigoureuse et assure la tranquillité de ceux qui en respecte les étapes. Elle s’applique en groupe de travail pluridisciplinaire avec du personnel formé et un dossier produit-process préparé.

Cette formation fait appel aux fondamentaux de la boite à une outil qualité pour assurer une démarche 8D complète aux niveaux des produits, des process et des procédés.

L’avis des stagiaires sur nos formations en lean management et méthodes

Formation Inter CQPM -TIAP – Etude des procédé, des flux VA-NVA, de la rédaction d’un Cahier des charges et de la valorisation des résultats (12 jours) – Fonderie pour moteurs

Formation Inter _ faire bon du premier coup à son poste de travail (1 jour) suite à la boite à outil du lean (2 jours) – fabricant de pompes

ANTOINE

Méthodes de résolution de Problèmes type 8D (2 jours) – Chaudronnerie Industrielle

Accompagnement Intra _ Déployer et animer la méthode 5S à son poste – PME de conditionnement à Façon

.

Votre équipe est votre premier atout

Notre Vision

Améliorer par le facteur Humain et la suppression de tout type de gaspillages pour plus de performance et de qualité de vie au travail

Notre Mission

Répondre à vos besoins par des interventions adaptées et concrètes

Ouvrir de nouvelles perspectives pour le développement en compétence de vos salariés

Nos valeurs

bienveillance et exemplarité

simplicité et rigueur

dynamisme